如何选定蜗轮减速机

| (1)入力軸回轉數&出力軸回轉數 |

以皮帶輪或聯軸器傳動時,最高入力轉速儘量不要超過2000RPM,一般使用約

600-1800RPM,轉速太高時容易使軸承因高度的磨擦而縮短壽命; 轉速過低時可能導致潤滑不足或效率降低,如須使用特別高或低轉速時請註明。

出力軸回轉數=入力軸回轉數×減速比

如特別低速回轉時,效率及扭力均會降低,並且使軸承給油較為困難。

若須使用時須注意選擇機型及潤滑油。

減速比=出力軸回轉數/入力軸回轉數

| (2)回轉方向&軸方向 |

蝸輪減速機之出力軸回轉方向取決於蝸桿旋牙方向,除特別情形外均使用右旋牙。當入力軸為順時針方向時出力軸為反時針方向,但二段式蝸輪減速機其入力軸與出力軸之回轉方向為同一方向。蝸輪減速機的軸向變化多,使用時請參考本公司目錄之" 軸向選擇 "。未註明時以右軸(R)為標準。

| (3)效率 |

由於減速機內部磨擦的損失,部份能量將轉為熱能消失。依本公司目錄之附表所示

效率=出力軸馬力÷入力軸馬力×100%

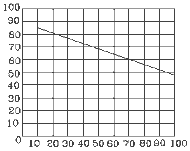

蝸輪減速機之效率取決於蝸輪之前進角、週速度、潤滑油、軸承的磨擦及材質的磨擦系數等。下表為效率之大約值,請參考。

| 速比 | 效 率 | 效 率 % |  減速比 | |

| 1 / 10 | 82 ~ 85% | |||

| 1 / 20 | 78 ~ 82% | |||

| 1 / 30 | 73 ~ 76% | |||

| 1 / 40 | 69 ~ 74% | |||

| 1 / 50 | 67 ~ 72% | |||

| 1 / 60 | 65 ~ 70% |

| (4) 發熱及減速機箱之溫度界限 | TOP |

蝸輪減速機為一有高度摩擦作用的減速機構,故會發生很多的熱量,而減速機箱之設計的主要依據就是發散此摩擦所生的高熱,減速機在開始時機箱之溫度上升快,此因發散之熱量比所生之熱量為少的緣故,待升至一相當溫度時就不再上升,即發散之熱量與所發生之熱量平衡所限,此平衡溫度容許值即為機箱之設計的依據,如機箱過小,則平衡溫度超過容許溫度,如機箱過大,則有浪費之嫌.容許溫度之大小依使用之材料及潤滑油之性質而定。

蝸輪減速機之容許溫度界限如下所示:

| 周圍溫度 | 減速機箱之界限溫度 | 周圍溫度: 為減速機使用現埸附近之溫度,依現埸之情況而不同。 機箱溫度: 為減速機箱在運轉時之最高容許溫度。 局部溫度: 為減速機箱在運轉時之最高容許局部溫度,其位置在蝸桿軸入力端之軸承處。 | |

| 機箱溫度 | 局部溫度 | ||

| 30℃以上 | 93℃ | 102℃ | |

| 30℃以下 | 83℃ | 94℃ | |

| (5)馬力 |

馬力是一種動力的單位,由三個要素所組成

1.距離 (公尺M或公分Cm)…………S

2.重力 (公斤Kg或公克G)…………P

3.時間 (秒Sec) HP=(P x S)/75

| 所謂一馬力就是在一秒的時間將75Kg的重物移動一公尺的距離,所以1馬力=75Kg-M/Sec。 | |

| 1馬力之減速機可拖多大的力量?要知一己知馬力之馬達其所拖多大之力量時,必定要知道被拖動之機器的速度。一馬力之馬達在每秒1M的速度下可拖動75kg的力量,因馬達須經過減速機及其他傳動機構故實際傳到機器之馬力已不足1HP,所以1HP之馬達在1m之速度下,所能拖動之力量,當在75kg以下, 其視機械效率而定。 | |

| 如為 1HP之馬達在拖動每秒2M之速度的機器時,則可拖動 75 / 2=37.5kg之力量,在每秒1/2M之速度時,則可拖動75÷(1/2)=150kg 之力量(機械效率未計算在內)其他各種場合可依此推算出。 |

每一型號之減速機皆有適合之馬力,請參考下表:

馬力-型號選擇表

| 類別 | 單段蝸輪減速機 | 雙段蝸輪減速機 (蝸輪-蝸輪) | 雙段蝸輪減速機 (齒輪-蝸輪) | ||

| 型號 / 速比 | 10~30 | 40~60 | 100~900 | 1000~3600 | 80~360 |

| 40 | 1/8 | ||||

| 50 | 1/4 | 1/8 | |||

| 60 | 1/2 | 1/4 | 1/16 | ||

| 70 | 1 | 1/2 | 1/8 | 1/16 | |

| 80 | 2 | 1 | 1/4 | 1/8 | 1/2、1 |

| 100 | 3 | 2 | 1/2 | 1/4 | 1、2 |

| 120 | 5 | 3 | 1 | 1/2 | 1、2 |

| 135 | 7 1/2 | 5 | 2 | 1 | 2、3 |

| 155 | 10 | 7 1/2 | 3 | 2 | 3、5 |

| 175 | 15 | 10 | 5 | 3 | |

| 200 | 20 | 15 | |||

| 225 | 25 | 20 | |||

| 250 | 30 | 25 | |||

| 300 | 40 | 30 | |||

| 350 | 50 | 40 | |||

| (6)使用系數 |

一般減速機之傳達容量及強度計算係依照每日八小時連續運轉與均一負荷的理想下設計因實際使用的情況不同在瞭解現場使用情況如:是否有∞反覆起動、停止或正轉、逆轉,使用的時間、衝擊荷重等必須將使用係數計算在內,依適當的荷重係數來選擇適當的減速機型號,以免誤用過大或過小的減速機。

負荷系數表

| 原動機 | 傳動機負荷等級 | 每日使用時間 | |||

| 0.50 hr | 2 hr | 8--10 hr | 10--24hr | ||

| 電動機 | 均一負荷 | 0.80 | 0.90 | 1.00 | 1.25 |

| 中 衝 擊 | 0.90 | 1.00 | 1.25 | 1.50 | |

| 重 衝 擊 | 1.00 | 1.25 | 1.50 | 1.75 | |

| 正轉、逆轉或起動、停止,一小時內達10次以上者請將右表的值乘以1.2。 | |||||

| (7)懸掛荷重 |

懸掛荷重為減速機出力軸軸端所承受的力量。容許懸掛荷重並非表示減速機不可拖動多大的力量,而只是減速機之使用情況之選擇的依據。

各型減速機在各種使用場合下,皆有一定之容許轉矩,

T = F x R 即 轉矩=力量x力量施力線到旋轉中心之垂直距離

| 式中之 F 與容許懸掛荷重有直接之關係: |

| 出力軸裝置鏈輪時,F之最大容許值,即為容許懸掛荷重。 | |

| 如在出力軸裝置齒輪,則F之最大容許值為容許懸掛荷重的0.8倍。 | |

| 或容許懸掛荷重除以1.25倍(此1.25之數值即為懸掛荷重係數)當一減速機出力軸所裝之鏈輪或齒輪所受的拉力已計算出(鏈輪之容許拉力值,即為容許懸掛荷重,而齒輪之最大容許拉力值,即為容許懸掛荷重的80%)。 |

| 依T = F x R R ≦T/F |

| R為鏈輪或齒輪之節圓半徑。 | |

| T為容許出力轉矩。 | |

| F為懸掛荷重。 |

總之:

當一減速機在使用時其出力之承受轉矩與懸掛荷重一定在容許值以下,為其中之一大於容許值時,則須重新設計傳動機構或將減速機之型號改大。當承受轉矩超過容許轉矩時,減速機會發生過熱或蝸輪齒面過度磨損或軸扭斷之現象。當承受荷重超過懸掛荷重時,出力軸在使用過一段時間後會折斷。

懸掛荷重(O.H.L)系數

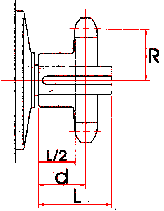

| 出 力 軸 | 系數f | OHL=(T‘ x f x S) / R T‘ = 補正後之扭力 f = OHL系數 s = 位置系數 R = 皮帶輪或鍊輪半徑  鏈輪應儘量小,並靠近軸內側 |

| 鍊輪傳動 | 1.00 | |

| 齒輪傳動 | 1.25 | |

| V皮帶輪傳動 | 1.50 | |

| 平皮帶輪傳動 | 2.50 | |

| 1. d≦L/2 當負載在軸的中點或中點以內 S=1 位置系數 S=1 2. d>L/2 當負載在軸的中點以外 位置系數S=2d/L | ||

| 減速機之選定計算範例 |

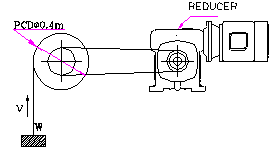

| 搬運物總重量 ︰W=800kg 搬送速度 ︰V=15m/min 鍊輪傳動效率 ︰η1=0.97 減速機傳動效率 ︰η2=0.75 運轉時間 ︰8小時/日 起動次數 ︰1回/分, 中衝擊 使用電源 ︰三相200V,60Hz |

| 選 定 之 注 意 事 項 | 計 算 範 例 | |

| 減 速 比 | 藉由必要的入力軸回轉數及出力軸回轉數來選定減速比 1. 先求出輸送帶滾輪回轉數(N1) N1=搬送速度 /(滾輪直徑x π) 2. 總減速比 =滾筒回轉數 / 入力軸(馬達)回轉數(R1) 3. 總減速比=減速機減速比x鍊輪減速比(R2) 選定鍊輪減速比R2=1/5 減速機之減速比R1=1/30 | 1.N1=V /(D x π) =15 /(0.4 x 3.14) =12r/min (rpm) 2.R=12 / 1800(馬達轉數) =1/150 3.R=R1 x R2 1/20 x 1/75 1/30 x 1/5 1/40 x 1/3.75 1/50 x 1/3 1/60 x 1/2.5 |

| 扭 力 | 減速機所要的出力扭力 (搬運物重量 x 滾輪半徑 x 鍊輪減速比)/ (鍊輪效率 x 減速機效率) | T1=W x (D/2) x R2 / (η1 x η2) =[800x(0.4/2)x(1/5)]/ (0.97x0.75) =43.98 |

| 負 荷 條 件 | 根據運轉條件算出補正扭力8小時運轉、中衝擊、系數1.25(K) | T2=補正扭力(T1)x運轉條件(系數K) =43.98 x 1.25 =54.98kgf-m |

| 馬 力 | 最後換算成馬力(Hp) Hp = ( 補正扭力 x 出力軸轉數 ) / 716.2 | Hp=(T2 x N1)/ 716.2 =(54.98 x 60)/ 716.2 =4.6Hp(5Hp馬達適用) |

| 型 號 選 定 | 根據馬力型號選擇表5Hp、減速比1/30、型號120適用。 | |

联系电话

微信扫一扫